پلی آمید آسیابی كم یا بیش تمایل به جذب رطوبت دارد. به همین دلیل در استفاده از این ماده به اطلاعات فنی آنها ( اطلاعات مرتبط با حالت خشك و اطلاعات مرتبط با ۵۰ درصد رطوبت) توجه گردد. جذب رطوبت همچنین در تغییرات ابعادی قطعات تولید شده با این ماده موثر میباشد و لذا توجه به این موضوع در مسایل طراحی می باید مد نظر قرار گیرد. لازم به ذكر است كه رطوبت ، به عنوان عامل نرم كننده (پلاستی سایزر) در پلی آمیدها عمل مینماید.

با توجه به حساسیت این ماده در جذب رطوبت این مواد قبل از فرآیند تزریق ، نیازمند رطوبت زدایی می باشند. در صورتی كه عملیات رطوبت زدایی به خوبی صورت نگیرد، در سطح قطعات تولیدی، اثر نامطلوب رگه های ناشی از رطوبت مشاهده می گردد. ضمن آن كه به دلیل افزایش نقطه ای دما در قالب و اثر آب در اكسیداسیون، قطعات تولیدی دارای خواص مكانیكی ضعیفتری به دلیل تخریب مواد خواهند بود. PA آسیابی دارای مقاومت بسیار خوبی در برابر حلال ها و مواد نفتی، استحکام و چقرمگی خوب، ضربه پذیری، مقاومت در برابر ساییدگی، مقاومت عالی در برابر خستگی و قابلیت انعطاف پذیری بالایی را دارد.

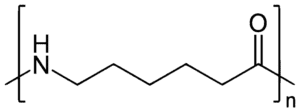

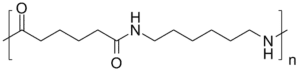

ساختار شیمیایی پلی آمید

از لحاظ ساختار شیمیایی با توجه به مونومر سازنده ی PA به دو دسته ی مهم تقسیم می شوند.

- بر پایه دی آمین با فرمول: n(-NH-(CH۲)a-CO-)

- بر پایه دی آمین و اسید دی کربن با فرمول: n(-NH-(CH۲)۶-NH-CO-(CH۲)B-CO)

نام گذاری این پلیمرها بر اساس تعداد اتم کربن در هریک از گروه است. PA و یا نایلون 6.6 ، نایلون 6.10 و نایلون 6.12 جزء این گروه می باشند .

تولید پلی آمید 6 (نایلون 6، PA6)

منومر نایلون ۶ عبارت است از اتا-آمینوکاپروئیک اسید ɛ-Amino Caproic یا لاکتوم آن یعنی کاپرولاکتم (Caprolactom)

به دلیل آسانی تهیه و تصفیه، از کاپرولاکتم استفاده میشود. کاپرولاکتم ماده کریستالی سفید رنگ با نقطه ذوب ۶۸–۶۹ درجه سانتی گراد است. پلیمریزاسیون کاپرولاکتم و تبدیل آن به پلی آمید به روشهای مختلفی انجام میگیرد که مهمترین آنها به صورت زیر میباشد:

- کاپرولاکتم را ذوب کرد و پس از فیلتر، آن را در داخل اتوکلاو و تحت فشار به مدت ۸ ساعت در حرارت ۲۴۰–۲۸۰ درجه سانتی گراد و دور از محیط هوا یا تحت گاز بیاثر همراه با کاتالیزورهای مناسب پلیمریزه میکنند.

- به کاپرولاکتم مقدار ۱۰ درصد وزن خود آب اضافه کرده و آن را در حرارت بالا و با کنترل خروج بخار آب همراه با کاتالیزورهای مناسب تحت عمل پلیمریزاسیون قرار میدهد. با وجود اینکه این روش در مقایسه با روش اول، زمان زیادی لازم دارد، ولی چون عمل پلیمریزاسیون را میتوان به خوبی تحت کنترل درآورد و همچنین از تجزیه حرارتی پلیمر (که در روش اول امکان آن وجود دارد) جلوگیری کرد، لذا بیشتر بکار گرفته میشود.

اضافه کردن آب به کاپرولاکتم، حلقه منومر را باز کرده و آن را تبدیل به اتا-آمینوکاپروئیک اسید (ɛ-Amino Caproic) میکند. مولکول اسید آمینوکاپروئیک با یک مولکول دیگر از لاکتم ترکیب شده و دیمر و سپس با مولکول دیگر ترکیب شده، تری مر و بالاخره پلیمر پلی آمید تشکیل میشود. پس از تهیه پلیمر مذاب با هریک از روشهای فوق، آن را به صورت نوار در آب منجمد کرده و پس از تبدیل به پلی آمید و شستشوی کامل (به منظور برطرف کردن منومر) آن را کاملاً خشک کرده و جهت ریسیدن مذاب و تهیه لیف به کار میبرند.

کاربرد پلی آمید 6 (نایلون 6، PA6)

از این ماده در سال ۲۰۱۰ بیش از ۴ میلیون تن تولید شد که حدود ۶۰% آن برای تولید لیف، ۳۰% آن برای تولید رزین و ۱۰% آن برای تولید فیلم استفاده شد.

پلی آمید ۶ نیمه کریستالی مقاومت کششی، انعطاف پذیری، ضد چروک، مقاومت سایشی و مقاومت شیمیایی در برابر اسیدها و بازها را داراست. از ویژگی های بارز آن رنگ پذیری خوب این پلیمر می باشد. نایلون ۶ را می توان با استفاده از تثبیت کننده ها در طول پلیمریزاسیون اصلاح کرده و خواص شیمیایی و واکنش پذیری آن را تقویت نمود. نایلون ۶ پایداری هیدرولیکی خوب، هزینه ی ساخت و تولید کمتر و در تست های حرارتی عملکرد خیلی خوبی نسبت به نایلون ۶.۶ دارد.

پلی آمید ۶ در صنعت هواپیما و خودروسازی، ساخت تور،کالاهای مصرفی وصنعتی، طناب، لباس های کشی، ساخت رشته ی ابزار آلات موسیقی(تار، سه تارو ویولن)، صنایع الکترونیکی و برق مورد استفاده قرار می گیرند. فرایند ساخت و تولید نایلون۶ خیلی سخت و پیچیده نیست ولی شرکت ها و صنایع خاص آن را تحت استاندارد و لیسانس های خاصی به کیفیت مرغوب و خوبی از محصولات آن دست می یابند.

تولید پلی آمید 6.6 (نایلون 6.6، PA6.6 )

محلول منومرهای هگزامتیلن دی آمین ۶۰-۷۰ % و ادیپیک اسید ۲۰% را بطور جداگانه در متانول تهیه کرده و سپس آنها را با هم مخلوط مینمایند تا نمک نایلون ۶.۶ در متانول رسوب کند. نمک نایلون ۶.۶ را چندین بار با متانول خالص شستشو داده و پس از سانتریفیوژ آن را خشک میکنند و در نتیجه پودر از کریستالهای سفید رنگ با نقطه ذوب ۱۹۰–۱۹۱ درجه بدست میآید.

محلول ۶۰ % از نمک نایلون ۶.۶ در آب مقطر تهیه کرده و آن را همراه با ۰٫۵ درصد اسید استیک به عنوان تثبیتکننده گروههای آخر (یا تثبیتکننده مناسب دیگر) وارد اتوکلاو مینمایند. هوای داخل اتوکلاو را به وسیله پمپ خلأ یا عبور گاز بیاثر مانند ازت یا هیدروژن تخلیه میکنند. در غیر این صورت، وجود اکسیژن در محیط عمل موجب اکسایش پلیمر خواهد شد.

درجه حرارت مخزن را به ۲۲۰ درجه سانتی گراد رسانده و سپس آن را در مدت ۱–۲ ساعت به ۲۷۰–۲۸۰ درجه سانتی گراد میرسانند عمل پلیمریزاسیون را به مدت ۴ ساعت در ۲۸۰ درجه سانتی گراد ادامه میدهند و در حین عمل پلیمریزاسیون با کنترل فشار، آب تشکیل شده از فعل و انفعال را به صورت بخار آب خارج میسازند و در نهایت فشار مخزن را به ۱ اتمسفر کاهش میدهند.

عمل خارج شدن آب از مخزن، عمل بهم زدن پلیمر مذاب تشکیل شده را نیز انجام میدهد. محصول پلیمر پلی آمید حاصل معمولاً حاوی مقدار کمی (حدود ۱ درصد) اولیگومرهای حلقوی میباشد. پس از تکمیل عمل پلیکریزاسیون پلیکر مذاب را به وسیله فشار گاز ازت خالص از سوراخهای مناسب به صورت نوار یا رشته به داخل آب سرد هدایت کرده و پس از انجماد آن را به قطعات کوچک گرانول پلی آمید تبدیل میکنند.

کاربرد پلی آمید 6.6 (نایلون 6.6، PA6.6 )

پلیآمید ۶ و ۶.۶ پر مصرف ترین نوع از انواع پلی آمیدها می باشند و علیرغم تشابه خواص ، با یكدیگر تفاوتهایی را نیز دارند. به دلیل آن که این ماده دارای مرکز تقارن نمی باشد ، علیرغم داشتن دانسیته مشابه با پلی آمید ۶.۶ ، نقطه ذوب آن ۴۰ درجه سانتیگراد کمتر بوده و از مقاومت حرارتی نسبتا كمتری نسبت به پلی آمید ۶.۶ برخوردار است.

لذا از پلی آمید ۶.۶ زمانی استفاده می گردد كه محدوده دمایی یا پایداری كه از پلی آمید ۶ بدست میآید پاسخگوی كاربرد مورد نظر نباشد. با این اوصاف برخی از مزایا و مشخصات پلی آمید ۶ در مقابل پلی آمید ۶۶ به شرح زیر می باشد:

- هزینه های تولید كمتر

- ثبات هیدرولیكی بهتر

- عملكرد بهتر در تست حرارتی پیر سازی

- دمای انحنای تحت بار كمتر

پلی آمید ۶ و ۶.۶

پلیآمید ۶ و ۶.۶ پر مصرف ترین نوع از انواع پلی آمیدها می باشند و علیرغم تشابه خواص ، با یكدیگر تفاوتهایی را نیز دارند. به دلیل آن که پلی آمید ۶ دارای مرکز تقارن نمی باشد ، علیرغم داشتن دانسیته مشابه با پلی آمید ۶.۶ ، نقطه ذوب آن ۴۰ درجه سانتیگراد کمتر بوده و از مقاومت حرارتی نسبتا كمتری نسبت به پلی آمید ۶.۶ برخوردار است.

لذا از پلی آمید ۶.۶ زمانی استفاده می گردد كه محدوده دمایی یا پایداری كه از پلی آمید ۶ بدست میآید پاسخگوی كاربرد مورد نظر نباشد. با این اوصاف برخی از مزایا و مشخصات پلی آمید ۶ در مقابل پلی آمید ۶۶ به شرح زیر می باشد:

- هزینه های تولید كمتر

- ثبات هیدرولیكی بهتر

- عملكرد بهتر در تست حرارتی پیر سازی

- دمای انحنای تحت بار كمتر

پلی آمید ۱۱

این نایلون ها از روغن کرچک سنتز می شوند، و به آنها بیوپلاستیک نیز گفته می شود. ولی با این وجود در محیط تجزیه نمی شوند و زیست تخریب پذیر نیستند. نایلون ۱۱ دارای مقاومت حرارتی کمی است. ولی با این وجود در طولانی مدت کارکرد و توانمندی خود را حفظ کرده، و در طیف گسترده ای از تغییرات(دما، فشار،تغییرات شیمیایی و…) کاربرد دارد. این ماده نسبت به سایر نایلون ها در برابر اشعه ی فرابنفش مقاوم هستند.

ولی در برابر هالوژن ها و اسید های قوی مقاومت خیلی کمی دارند. این گرید دانسیته و نقطه ی ذوب کمتری نسبت به نایلون ۶ دارد. نوع شفاف آن که انعطاف پذیری تقریبا خوبی دارد برای ساخت انواع قطعات وارد بازار شده است. این ماده در تولید لوازم ورزشی، دسته ی ابزارآلات، چرخ دنده ها، خطوط سوخت خودرو، قطعات مکانیکی و پوشش پودری و…استفاده میشوند.