مستربچ آمیزۀ غلیظی حاوی سه جزء پایه پلیمری، مواد شیمیایی افزودنی و عامل سازگارکنندۀ فعال به عنوان پخش کننده است.

افزودنی های مستربچ مقدار زیادی پودر رنگ (پیگمنت)، پرکننده های معدنی یا مواد شیمیایی هستند که به سه منظور مختلف شامل، تولید رنگ، بهبود خواص و یا کاهش قیمت تمام شده به پلیمر اضافه می شوند.

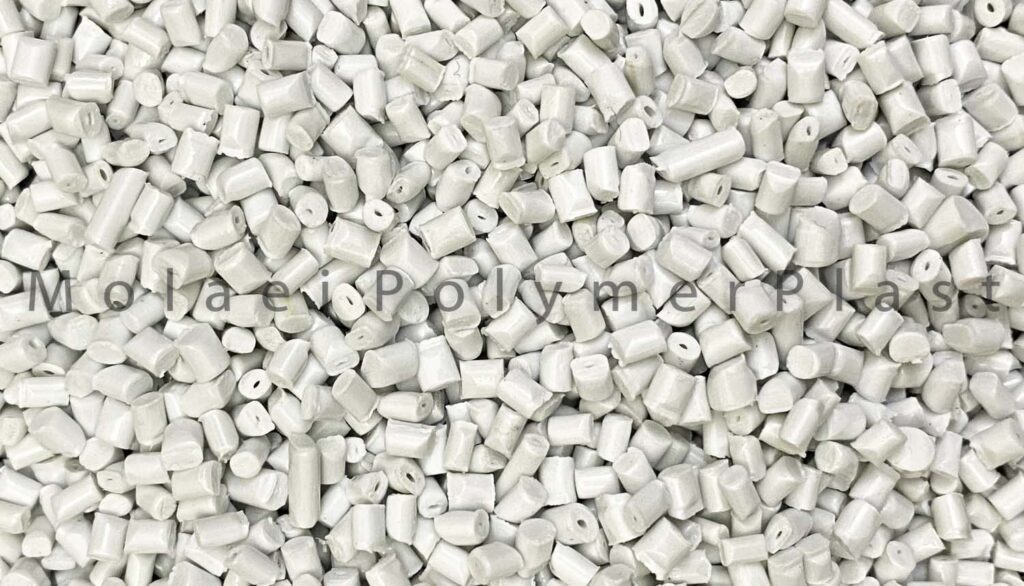

پایه پلیمری مستربچ معمولا بایستی مشابه پلاستیک اصلی باشد و شکل ظاهری آن، دانه ای (گرانول) است. و به سادگی قابل مخلوط کردن با مواد پلاستیک گرانولی است.

اجزای مستربچ

مستربچ ها دارای سه جزء اصلی پلیمر پایه، افزودنی و عامل سازگارکننده هستند که در ذیل به توضیح آنها می پردازیم:

پلیمر پایه: پایۀ پلیمری مصرفی، غالبا انواع پلی اتیلن، پلی پروپیلن، پلی استایرن، اتیلن وینیل استات، واكسهایی با وزن مولكولی پایین، پلیمر آلكیدی یا پلیمرهای مخصوص دیگر هستند.

افزودنی: به منظور تغییر خواص پلیمرها، مواد شیمیایی افزودنی به مستربچ ها اضافه می شوند که عبارتند از افزودنی های بهبود دهندۀ خواص، پیگمنت ها و پرکننده ها. با توجه به نوع و قدرت افزودنی و پایه پلیمر میزان خوراک دهی افزودنی در مستربچ متفاوت است.

عامل سازگارکننده : موثرترین روش پخش افزودنی یا رنگ، تركیب آن ها با یك پلیمر مذاب سازگار با مادۀ نهایی مصرفی است. افزایش سازگاری شیمیایی افزودنی ها با پلاستیک پایه در فرآیند تولید مستربچ، با پلی پروپیلن گرافت شده به کمک مالئیک انیدرید ، پلی اتیلن گرافت شده با مالئیک انیدرید (PE-g-MA) و ABS گرافت شده با مالئیک انیدرید (ABS-g-MA) انجام می گیرد که باعث بهبود خواص می گردند.

در این راستا، به منظور دست یابی به حداکثر سازگاری، استفاده از تجهیزات مناسب نیز از اجزای جدایی ناپذیر تولید مستربچ ها است. گسترۀ وسیعی از تجهیزات در این صنعت مورد استفاده قرار می گیرند، اما عموما تجهیزات باید شامل دستگاه هایی با توانایی ایجاد نیروی برشی مناسب به همراه مخلوط کن و كنترل گر دما باشد.

معتبرترین نظریه در مكانیزم اختلاط، نظریه ای است که بر نیروی برشی به عنوان بحرانیترین مرحله تاكید دارد و بهترین زمان افزودن اجزای مخلوط زمانی است که پلیمر مصرفی بیشترین چسبندگی را دارد. اختلاط مواد بعد از این نقطه، تحت تاثیر افزایش دما و در نتیجه، كاهش چسبندگی قرار میگیرد.

انواع مستربچ

انواع مستربچ ها عبارتند از مستربچ رنگی، افزودنی و پرکننده.

افزودنی: یکی از بهترین راهکارهای ایجاد خواص فیزیکی و شیمیایی ویژه در محصول نهایی، استفاده از مستربچ افزودنی است.

نانو افزودنی ها: مستربچ های نانو پایه PE ، PP و UPVC به منظور بهبود خواص مکانیکی و ضربه پذیری به کار می رود.

مستربچ های افزودنی: این نوع عبارتند از:

مستربچ شفاف کننده PP یا هسته زا: این مستربچ ها شفافیت پلی پروپیلن را از طریق سازمان دهی مولکولی در حین فرآیند افزایش می دهند.

مستربچ لیزکننده: پس از تولید فیلمهای پلاستیکی، لایههای فیلم به سختی از هم جدا میشوند و در فرآیندهای بستهبندی مشکلات فراوانی ایجاد می کنند. همچنین در تولید برخی تجهیزات و لوازم پزشکی مانند سرنگ، اصطکاک بین دو قطعه باعث کندی حرکت آن می شود. برای از بین بردن مشکلاتی از این قبیل از مستربچ لیزکننده استفاده میشود. این مستربچ باعث لغزندگی بهتر و کاهش چسبیدگی سطح محصول (خصوصا فیلم و ورق) به قطعات فلزی میگردد. انواع مستربچ های لیز کننده عبارتند از پایه پلی اتیلن جهت مصرف در نایلون، نایلکس و فیلم های چندلایه و پایه پلی پروپیلن مخصوص سلفون.

مستربچ آنتی بلاک:

این مستربچ در تولید فیلمهای پلیمری کاربرد دارد و جهت کاهش چسبندگی سطوح فیلم به همدیگر پس از تولید تا زمان مصرف است.

مستربچ روشن کنندۀ نوری یا براق کننده PE: این مستربچ با نام های مواد سفیدکنندۀ پلیمر، مستربچ شفاف کننده و عوامل سفیدکنندۀ فلوئورسنت است. برای براق کنندن و رفع کدری محصولات به کار می رود و به دلیل عبور نور بیشتر در محصول، جلای بیشتری به مصنوعات پلاستیکی میدهد. این ماده مورد استفاده در فیلمهای معمولی و نازک و ضخیم و ظروف یک بار مصرف و انواع مصنوعات پلاستیکی است.

مستربچ آنتی استاتیک: استفاده از این مستربچ باعث جلوگیری از ایجاد الکتریسیته ساکن و جذب گرد و غبار در سطح محصول میشود.

مستربچ پایدارکنندۀ نور UV: استفاده از این مستربچ ها باعث جلوگیری از اثرات تخریبی و رنگپریدگی محصولات پلیمری در معرض تابش اشعه ماوراء بنفش میگردد.

مستربچ آنتی اکسیدانت: پلیمرها به دلایل مختلف تحت تاثیر اکسیداسیون و تخریب قرار میگیرند. از این مستربچ ها جهت پایدارسازی پلیمر در برابر عوامل اکسایش در فرآیند تولید استفاده می شود.

کمک فرآیند پلیمر: به منظور افزایش قابلیت اکستروژن، مستربچ های کمک فرآیند پلیمری به طور گسترده در صنایع پلاستیک استفاده می شوند. مستربچ کمک فرایند شکست مذاب را حذف می کند، تجمع سرقالب را کاهش می دهد، با حذف پدیدۀ پوسته ماهی سطح فیلم را بهبود می بخشند و با کاهش درصد ژل، خروجی تولید را افزایش می دهند.

ضد سایش: مستربچ های سیلیکونی بر پایۀ پلی اتیلن که به منظور بهبود مقاومت سایشی به کار می رود.

دیگر مستربچ های افزودنی عبارتند از:

ضد حریق،ضد مه گرفتگی، تمیز کننده، کنترل چسبندگی، حفره زا، ضد چسبندگی (Chill-roll Release)، خشک کننده، به تاخیراندازندۀ شعله، کاغذی (Paperlike)، صدفی رنگ (Pearlescent)، تجزیه پذیر نوری، ضد میکروبی، مقاوم به ضربه و فسفورسانس.

مستربچ رنگی

رایج ترین روش تولید قطعات رنگی از مواد پلاستیکی، افزودن مستربچهای رنگی است. این افزودنیها گاهی علاوه بر ایجاد رنگ مطلوب محصول نهایی، باعث بهبود و اصلاح خواص فیزیکی، مکانیکی نیز میشود.

مستربچ رنگ یک مخلوط پلاستیکی شامل درصد بالایی از رنگ دانه و درصد کم پلیمر است و از طریق تغییر غلظت و مقدار این ماده می توان به نمونه های رنگی مختلف دست یافت.

انواع مستربچ های رنگی، سفید، مشکی و سایر رنگ ها هستند. این نوع معمولا دارای دو نوع پایدارکننده و دو نوع روان کنندۀ داخلی و خارجی، رنگینه و پایه پلیمری است.

با کمک مستربچ، پلاستیک مورد نظر را می توان به رنگ های مختلفی در آورد. نکتۀ بسیار مهم در انتخاب مستربچ، سازگاری پلاستیک با رنگ و سایر افزودنی های همراه آن مستربچ است.

مزایای استفاده از مستربچ

با به کار بردن مستربچ ها میتوان در وقت، انرژی و هزینۀ لازم برای مخلوط كردن این پودرها و نیروی كار صرفه جویی كرد و استفاده از این تركیبات اقتصادی است. همچنین به دلیل عدم پخش شوندگی مناسب برخی از افزودنی ها، امکان اضافه کردن مستقیم آن به محصول وجود ندارد. به عنوان مثال در فرآیندهای تزریق اضافه کردن افزودنی های پودری به دلیل کوتاه بودن طول مارپیچ دستگاه تزریق مناسب نبوده و استفاده از مستربچ پلیمری توصیه می شود.

دیگر مزایااستفاده از مستربچ

- سهولت ذخیره سازی، جابجایی و کاربری به دلیل شکل گرانولی آن

- ساده تر شدن خوراک دهی و حل مشکل تغییر غلظت افزودنی و یکنواختی رنگ یا خواص در حین تولید

- عدم پخش پیگمنت ها در هوا و در نتیجه ایجاد خطر سلامتی و ایمنی کارکنان و آلوده سازی خطوط تولید مجاور

- پخش و یکنواختی بهتر رنگ، افزودنی یا پرکننده در سراسر محصول نهایی

- مصرف مقدار کمتر پیگمنت یا افزودنی

- بهبود فرآیند ذوب به دلیل سازگاری عامل اتصال دهندۀ مستربچ با پلیمر

- ثبات بیشتر خواص یا رنگ

- کنترل پذیری بهتر کدری و شفافیت محصولات رنگی

- کاهش دفعات خوراک دهی در فرآیند با استفاده از مستربچ حاوی افزودنی های تغلیظ شدۀ پایدار UV، آنتی اکسیدانت، به تاخیر اندازندۀ شعله یا شفاف کنندۀ نوری

- افزایش تکرارپذیری فرآیند از طریق از پیش تعیین کردن نسبت اجزای افزودنی مستربچ

- حذف هزینۀ پاک سازی و تمیزکاری

درصد استفاده از مستربچ

با بالا رفتن درصد افزودنی در کاربردی مشخص، میزان مصرف مستربچ پایین می آید. درصد مصرف در محصول نهایی به عوامل زیر بستگی دارد:

- درصد و کیفیت افزودنی

- ضخامت قطعه یا فیلم تولیدی

- میزان پوشش دهی یا غلظت مورد نظر

مقدار مستربچ مورد استفاده در تولید محصول نهایی از زیر یک درصد (در برخی انواع ضد UV و پایدارکنندۀ رنگ ها) تا بالای 50 درصد (گونه هایی از كندكنندههای حریق یا مستربچ های کربنات کلسیم) متفاوت است. همچنین برای رنگ كردن محصولات، معمولا مقدار یک تا سه درصد مناسب است.

ویژگی های مستربچ خوب

فاکتورهای موثر در انتخاب مستربچ با کیفیت مناسب عبارتند از:

- مطابقت پایه پلیمری مستربچ با مواد و کالای تولیدی

- ثبات رنگ یا خواص در دفعات مصرف

- مشخصات فنى مطلوب که این مشخصات فنی عبارتند از مقاومت انتقال سطح، درصد رطوبت، دمای ذوب، پراکندگی در ماتریس پلیمری، شکل ظاهری و جلای مستربچ، مقاومت حرارتی سطح

- غلظت یکنواخت و درصد مناسب افزودنی یا پیگمنت

- ميزان مصرف كم

- منحصر به فرد بودن رنگ و شيد

- عدم ایجاد مشکلات در فرآیند تولید محصول نهایی

فرآیند تولید شامل چهار مرحلۀ فرمولاسیون، خوراک دهی، اختلاط و الک نمودن است:

- فرمولاسیون: اولین و مهمترین مرحله، فرمولبندی رنگ و میزان افزودنی است. در این مرحله توزین دقیق تمام اجزاء فرمولاسیون انجام می گیرد که در بعضی موارد لازم است كه این تركیبات با سرعت بالا تركیب شوند تا نتیجه بهتری ارائه دهند.

- خوراک دهی: میزان تغذیۀ اجزاء متناسب با خروجی دستگاه تنظیم می گردد.

- اختلاط: اختلاط مذاب در دمای مخزن تنظیم می شود تا مخلوط ذوب شود. دمای نامناسب باعث اختلال در برش گرانول و پخش پودر می گردد.

- الک نمودن:مستربچ نهایی باید به اندازهای محكم و با سایز مناسب باشد كه مصرف کننده نهایی بتواند در مرحله تولید خود با مشکل خوراک دهی روبرو نگردد. بنابراین لازم است تا از الک هایی برای اطمینان از اندازه مناسب مستربچ دانهای(گرانول) و نبودن مستربچهای خارج از اندازه یا بسیار ریز، استفاده شود.

اختلاط شامل ۴ مرحلۀ زیر است:

- فرآیند خیس شوندگی پیگمنت، افزودنی و پرکننده

- اختلاط فیزیکی: اختلاط و پخش پیگمنت و افزودنی در پلیمر پایه

- توزیع: توزیع پیگمنت، افزودنی و پرکننده در مذاب پلیمری

- پراکنده سازی پایدار کردن این مخلوط و جلوگیری از کلوخه شدن

مهمترین مرحلۀ تولید مستربچ، اختلاط است و متداول ترین روش پخش مناسب افزودنی یا رنگ از طریق تركیب اجزاء به صورت مذاب حاصل میشود. این مرحلۀ تولید با بهره گیری از دستگاههای زیر انجام می گردد:

- مخلوطكنهای داخلی همانند بنبوری: بهترین انتخاب برای تولید مقدار زیادی از این افزودنیها

- مخلوطكنهای داخلی مداوم

- اكسترودر دو مارپیچ

- ماشینهای تك مارپیچ مانند Buss Ko-Kneader

- مخلوطكنهای سرعت بالا به همراه اكسترودر تك مارپیچ

مهمترین دستگاه مورد استفاده در فرآیند اختلاط و تولید مستربچ که به طور گسترده در صنعت ایران به کار میرود، اکسترودر است. در این روش پلیمر و افزودنی ها درون دستگاه اکسترودر ذوب و با هم ترکیب شده و سپس از انتهای اکستروژن خارج می شوند. در این روش خط تولید مستربچ به طور مختصر عبارت است از سیستم تخلیه، سیستم خوراک دهی، اکسترودر، سیستم خنک کننده، سسیستم برش، انبارش و بسته بندی.

اکسترودر دو پیچه همسو گرد: این فرایند شامل وزن کردن، وارد کردن خوراک، انتقال، ذوب کردن، پخش کردن و همگن کردن، خارج کردن گازهای مزاحم، فیلتر کردن و گرانول کردن است.

اختلاط، کلید گم شدۀ تولید مستربچ

کلید بنیادی درک و بهینه سازی فرآیند اختلاط در تشخیص تمایز، مکانیسم های آن شامل پراکندگی و توزیع است.

مکانیسم پراکندگی شامل کاهش اندازۀ اجزاء چسبندۀ کوچک در یک سیستم چند فازی است.

مکانیسم توزیع، فرآیند پخش ذرات کوچک در سراسر ماتریس به منظور دست یابی به پخش فضایی خوب است.

در هر دستگاه اختلاط، این دو مکانیسم به صورت هم زمان یا مرحله به مرحله انجام می گردد.

پراکنش تحت تاثیر موازنۀ دو عامل نیروهای چسبندگی ایجاد کلوخه و نیروهای هیدرودینامیک تخریب است. همچنین، بزرگی تنش های اعمالی، نقش تعیین کننده ای در توزیع اندازۀ قطرات دارد.

پراکندگی و توزیع پیگمنت ها در مستربچ های پلی اتیلنی

اختلاط موثر به کمک ترکیبات سازگارکننده

سازگارکننده ها با عنوان علمی ترکیبات آمفی فیلیک، دارای یک سر آب دوست و یک سر آلی دوست هستند و به دلیل ماهیت شیمیایی خاصشان، باعث:

افزایش پایداری حرارتی

سازگارسازی پلی اولفین ها و پلیمرهای مهندسی

تشکیل لایۀ پایدار بر روی سطح افزودنی، پیگمنت یا پرکننده از طریق کنش متقابل با آن ها و ایجاد اتصال آن ها به ماتریس پلیمری می شوند.

روش عملکرد این سازگارکننده ها:

با افزودن سازگارکننده ها به مستربچ، فرآیندپذیری آنها از طریق بهبود ترشوندگی، یکنواختی و تثبیت، تسهیل می گردد که هریک شامل موارد زیر می شوند:

- ترشوندگی سریع

- امکان افزایش سرعت فرآورش

- امکان افزایش بارگیری

- بهبود یکنواختی

- کلوخه ها و تجمع ذرات کمتر

- افزایش استحکام رنگ

- تثبیت عالی

- پیشگیری از کلوخه سازی مجدد

- رقیق سازی آسان و بهبود سازگاری مستربچ در کاربرد نهایی

- تطابق رنگ دقیق